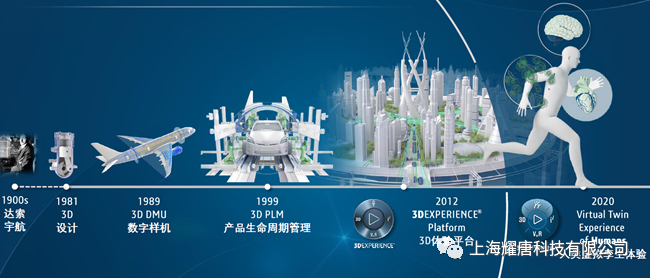

CATIA作为主流的三维设计软件被我们所熟知,回首1981年第一个版本发布以来又随着行业技术的不断发展和演变到如今已经40年过去,众多新的技术被发明创造、经典的思路和模式被传承、缺憾与不足持续迭代更新。如今最新版本的CATIA基于3DE平台,从此基于模型数据驱动,支持工程协同,多学科一体化研发,云端实时在线已经变为了CATIA新的标签。帮助工程师和企业研发更上一层楼。

达索系统CATIA 的发展

达索系统CATIA 的发展

本期我们将从3DE CATIA一体化平台技术,工程协同创新的能力两个方面,来为大家介绍3DE CATIA新的魅力。

3DE一体化平台

近年来,达索系统完成了多次企业并购,在如何更好地进行产品融合方面也积累了不少经验。收购一家软件企业以后,达索系统首先会通过Power'by技术,将原软件基于文件系统的信息转变为数据集成到达索系统中,完成从文件系统向数字连续系统的转变;其次,在原软件企业研发人员学习并熟悉三维体验平台的架构和理念以后,再逐步将原有企业软件功能移植到三维体验平台中进行一体化,共享同一个数据结构。自主研发与并购整合的多个软件品牌由此完全融合在一个3DE平台中,凭借单一数据源以此打通数据间原本的障碍。

实现业务连续一体化

数据的打通与各个品牌技术的融合为的是对企业整个业务架构进行有力支撑,从数字化设计,数字化工艺,生产运营与执行最后到数字化运维。通过整合各种业务流程,建设贯穿上下游业务协同的一体化平台,能够结构化、平台化管理产品研制周期中产生的所有数据。实现了数字化连续,打通了需求-研制-生产的数字链。优化产品研发业务流程与产品质量管理体系。

应用APP一体化

从设计到仿真再到工艺制造的每个步骤都可以一键切换,实现一边设计一边仿真,提升了设计迭代的效率。全新的界面让人耳目一新,人性化和智能的UI设计也令操作更加便捷。

文件协同 VS 数据协同

传统的文件协同方式依赖工具集成导致使用繁琐,版本难于管控,协同设计难于开展,采用nas,或ftp方式协同设计。过程数据体外管理,只在评审点上传数模,虚拟评审周期长。虚拟评审停留在工具层面,都在线下进行,没有搭建完整的虚拟评审体系,过多地依赖物理评审。

如今基于数据的协同操作简便,实时保存数模,版本容易控制,线上开展协同设计。所有数据都保存在系统中,支持实时虚拟评审。在系统内搭建完整的评审体系,减少物理验证次数。“永远实时在线”这一突破性的特点,简化数模的保存方式,多专业之间协同设计变得简单。

异地协同

第三,企业内部不同部门不同团队之间的协作不再有数据不通带来的障碍。

DMU在线评审

可以直接使用工程数据进行网页端、客户端的设计评审,实现快速设计迭代。打开浏览器即可查看产品结构及三维模型。所有研发相关设计师、管理人员,也可以通过电脑/手机/平板登录网页端随时查看最新状态的三维模型,并对其进行基本的设计检查包括:浏览和导航产品及产品结构树、测量、剖切、爆炸图、标注。

造型与工程的连续开发场景

由无缝集成的设计流程实现造型与工程部门的良好协同实现高度的成熟度。出现新的造型方案时(上方),机械设计师将会同步收到更新提醒(下方),基于新的造型两者之间可以展开在线实时的DMU联合评审讨论改进方案,加快造型与工程的设计协作与方案迭代。

设计与仿真一体化场景

凭借同一可靠数据源,使得工程设计开发与CAE仿真评估同步进行,帮助结构工程师验证设计可行性,减少设计错误与返工。

平台社区创意分享互联

总 结

YAOTANG

从V5 CATIA到3DE CATIA

与以往V4到V5不同,如今CATIA V5到3DE CATIA极具突破,采用一体化平台作为载体。这对产品开发意味着整个研发团队可以高效协同在一起,实时分享创意与付诸行动,随时DMU来验证和改进我们的方案。

随着产品日益增多的功能需求点,工程师也具备应对能力,可以在平台上分析大量数据以洞察客户需求,将其转化为创新方案实现产品设计,并与制造团队和供应商紧密合作。

下期我们将继续为大家介绍3DE CATIA多专业设计能力以及基于云端灵活的研发设计体验,再一次领略3DE CATIA工程强大之美。

耀唐科技专注于为中国制造业客户提供数字化解决方案及技术服务,在新能源汽车、高科技、医疗、工业设备等领域有丰富的项目经验和知识积累。

依托达索系统,耀唐科技着力于为客户提供产品研发制造整个生命周期的解决方案和技术服务,包括咨询规划、实施落地、培训及定制化开发等,助力企业数字化创新。

加个微信,立刻咨询